彭宇拓论文《基于AHP和模糊理论的铁路安全风险动态评估方法研究》在《铁道运输与经济》2013年第8期发表

信息来源: 作者: 发表时间:2013-09-26 阅读次数:

基于AHP和模糊理论的铁路安全风险动态评估方法研究

彭宇拓1,刘德新2

(1. 铁道部党校,北京市100088;

2. 苏家屯车辆段安全科,辽宁省沈阳市 110101)

摘要:风险评估是安全风险闭环管理的重要环节,科学准确的评估结果是实施风险分级管理、风险控制措施的前提,而铁路生产的复杂性导致铁路风险呈现动态性、模糊性、随机性等。为有效量化评估铁路风险,本文依托AHP层次分析法和模糊数学理论,构建了铁路风险评估指标体系,依据实时的评估结果动态运行风险评估报警系统。使用该方法,本文对沈阳局某车辆段车轮车间进行了具体的风险评估,结果显示该方法可以较好地解决评估中不易量化和主观性的一些问题,有效提高铁路风险评估的科学性和合理性。

关键字:铁路安全;风险评估;AHP层次分析法;模糊评价

1 引言

铁路作为国民经济大动脉,2011年完成旅客周转量9612.29亿人公里,占据客运总量的31%,货物周转量29130.30亿吨公里,为总量的18.5%。安全是铁路运输永远的话题,涉及车、机、工、电、辆等铁路系统各个组成单位,同时与社会公众多个层次以及自然环境等领域相关联,有许多难以控制的因素,因此铁路行业生产的特殊性和复杂性一方面决定了铁路企业面临着一系列安全生产方面的风险,也导致了铁路风险呈现动态性、模糊性、随机性等特性。为了提高铁路生产运输安全水平,消除事故隐患,必须有效地对铁路生产安全风险进行评估,最大限度减少铁路事故发生概率和影响。

目前,用于铁路安全风险评估方法可分为定性和定量两大类。由于铁路始于2011年底全面推行安全风险管理,以欧盟的铁路安全风险管理标准IEC61508和EN50126为例,量化风险值所需的风险频率和危害严重程度等大规模统计数据的搜集和分析工作尚不完善,同时影响铁路安全风险评估的指标相当多,铁路站段等基层生产单位的风险评估量化工作较为困难,主要采用定性的评估方法。由于定性的评估方法受到人的经验、主观偏好等因素的影响,其评估的结果准确率比较低,不利于风险的分级管理和控制措施的实施。

2 铁路安全风险的AHP量化评估方法

2.1 风险评估基本公式

研究发现风险管理实际上是现代企业安全管理的最新阶段,美国风险管理与保险学权威斯凯柏教授和国内的罗云教授认为,所谓安全风险管理是指为了降低风险可能导致的事故,减少事故造成的损失所进行的风险识别、危险源分析、隐患判别、风险评价、制定并实施相应风险对策与措施的全过程。风险R具有概率和后果的二重性,可用损失程度c和发生概率p的函数来表示:

2.2 风险与风险点

风险是指系统中客观存在的、具有潜在能量和物质释放危险的、在一定的触发因素作用下可转化为隐患、事故的根源或状态。风险点指能够引发风险转化为事故的人、设备、环境等因子,与具体岗位、工种、设备、业务流程相关联,是可以识别、消除或者可以隔离、以避免、防护和控制的具体风险单元。落实和推行安全风险管理中,基层生产站段或车间以风险点作为现场风险管理单元。

表1:某车辆段的车辆脱轨风险与相应五项风险点

|

序号 |

风险 |

风险点 |

|

1 |

车辆脱轨 |

货车转8A型转向架检修、检查质量不高 |

|

2 |

轮对组装质量不达标,导致车轮与车轴发生相对位移 | |

|

3 |

辐板孔轮对裂纹漏探导致崩轮 | |

|

4 |

轮径差超限轮对装车使用 | |

|

5 |

列检对车辆走行部关键部位检查不到位 |

2.3 风险识别

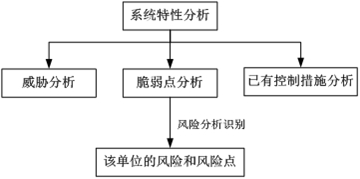

如图1所示,风险评判前先进行风险识别确定评估对象,包括对系统特性分析、脆弱点分析、威胁分析等,还须对系统已采取的或计划采取的控制措施进行分析,确定其有效性。

图1:风险和风险点识别

2.4 风险评判指标体系

目前世界上有关铁路系统安全管理的规范大多是以欧盟所制订的标准为主,以欧盟的标准EN50126为例,风险评估采用安全风险矩阵管理方法,其中有两项主要因素,其一是危险的可能性或其发生的频率,其二是危害所造成后果的严重程度。本文的铁路安全风险量化评估方法也是源自公式1,结合铁路现场工作情况,用AHP层次分析法和模糊数学评价方法量化概率p和损失后果c,满足基层单位风险评估工作的需要。

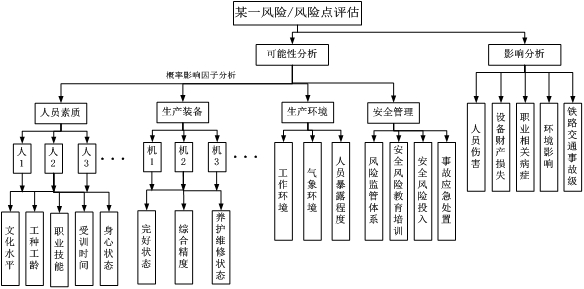

依据科学性、系统性和可操作性原则,利用事故树分析法和人—机—环境分析法解析影响铁路风险发生概率的因子,包括人员素质、生产装备、生产环境和安全管理等。预估风险导致的事故后果涵盖人员伤害、设备财产损失、职业相关病症、环境影响和导致铁路交通事故等级等方面。经研究风险和风险点的评估指标是一致的,如图2所示:

图2:风险/风险点评估指标体系

1)人员素质

人是生产活动和安全风险管理的主体,人在生产过程中必须保证自身与他人的安全和健康。据某段劳人科的统计,人员素质影响风险管理的主要有文化水平、从事工种工龄、职业技能、受训时间和身心状态等五个方面。

表2:不同文化水平的评估分值

|

学历 |

高中以下 |

高中(或中专、职高、技校等) |

大专 |

大学本科及同等学历 |

硕士、博士 |

|

评估分值 |

2 |

4 |

6 |

8 |

10 |

表3:从事工种的工龄评估分值

|

工龄 |

0—0.5年 |

0.5—2年 |

2—5年 |

5—10年 |

10年以上 |

|

评估分值 |

2 |

4 |

6 |

8 |

10 |

表4:职业技能评估分值

|

职业技能级别 |

初级技工 |

中级技工 |

高级技工 |

技师 |

高级技师 |

|

评估分值 |

2 |

4 |

6 |

8 |

10 |

表5:年均培训课时评估分值

|

培训时间 |

0—3课时 |

3—10课时 |

10—20课时 |

20—40课时 |

40课时以上 |

|

评估分值 |

2 |

4 |

6 |

8 |

10 |

表6:职工身心状态评估分值

|

状态 |

极差 |

不太好 |

一般 |

好 |

非常好 |

|

评估分值 |

2 |

4 |

6 |

8 |

10 |

注:本项职工身心状态是员工身体健康和心理状况的综合反映,由职工本人和班组长共同填写,作为每班工作的基本数据信息。

2)生产装备

生产装备的技术状态是安全风险管理的主要对象,能够采用设备完好状态、综合精度和养护维修状态等指标反映其可靠程度,展示设备使用过程中的技术性能、生产能力等有关技术质量标准。

表7:生产装备的完好状态评估分值

|

状态 |

极差 |

不太好 |

一般 |

好 |

非常好 |

|

评估分值 |

2 |

4 |

6 |

8 |

10 |

注:本项评估标准分为:设备运转、设备能耗和安全防护等三方面。

A、设备运转,包括:零部件齐全,磨损、蚀耗程度不超过规定技术标准,计量仪器、仪表、液压、气压、润滑和冷却系统等工作正常可靠;

B、设备能耗,包括:消耗原材料、燃料、油料、动能等正常,基本无漏油、漏水、漏气(汽)、漏电现象,外表清洁整齐;

C、安全防护,指设备的安全防护、制动、联锁等安全装置齐全,性能可靠。

表8:生产装备的设备综合精度指数评估分值

|

T |

3<T |

2<T≤3 |

1<T≤2 |

0.5<T≤1 |

T≤0.5 |

|

状态 |

极差 |

不太好 |

一般 |

好 |

非常好 |

|

评估分值 |

2 |

4 |

6 |

8 |

10 |

表9:生产装备的养护维修状态评估分值

|

状态 |

完全失修 |

即将大修 |

即将中修 |

即将小修 |

刚检修完毕 |

|

评估分值 |

2 |

4 |

6 |

8 |

10 |

3)生产环境

环境和自然在生产过程中,研究发现保证人和生产设备不受损害和污染是安全风险管理的又一对象。生产环境是生产的外部条件,由工作环境、气象环境和人员暴露的频繁度构成。

工作环境包括所在场区生产产生的尘埃、噪声、污染物情况和易燃易爆物、有毒、有害物质的防控等两方面,评估分值如下表:

表10:工作环境评估分值

|

状态 |

极差 |

不太好 |

一般 |

好 |

非常好 |

|

评估分值 |

2 |

4 |

6 |

8 |

10 |

气象环境的分级依据天气的发展态势和危害程度,一般划分为五类:无影响、一般、较重、严重、特别严重等,如下表所示:

表11:气象情况评估分值

|

状态 |

特别严重 |

严重 |

较重 |

一般 |

无影响 |

|

气象标准警报 |

红色 |

橙色 |

黄色 |

蓝色 |

无 |

|

评估分值 |

2 |

4 |

6 |

8 |

10 |

职工在危险环境中暴露时间和频次的不同,所产生危险的可能性也是不同,本指标体现了危险工作环境对职工日常工作的影响程度。

表12:人员暴露于危险环境的频繁程度

|

状态 |

全工作时间暴露 |

半数工作时间暴露 |

1小时左右暴露 |

偶尔几次暴露 |

基本不暴露 |

|

评估分值 |

2 |

4 |

6 |

8 |

10 |

4)安全管理

良好的安全离不开优秀的管理,安全管理对风险评估影响的因子分为:风险监管体系、安全风险教育培训、安全风险投入和事故应急处置情况,在站/段安委会的领导下,由车间主任组织有关安全、技术专业人员和班组长讨论打分本项指标,打分结果上报站/段安委会办公室审核通过,评估标准表格如下表所示,分数值越高则指标值越优。

表13:安全管理评估分值

|

项目 |

风险监管体系 |

安全风险教育培训 |

安全风险投入 |

事故应急处置 |

|

评估人1 |

- |

- |

- |

- |

|

评估人2 |

- |

- |

- |

- |

|

评估人3 |

- |

- |

- |

- |

|

······ |

- |

- |

- |

- |

5)事故后果预估

事故后果预估分为人员伤害、设备财产损失、职业相关病症和环境影响等四方面,结合国际通行的MES法则和铁路基层站段的《段细》等规章制度的要求,讨论制订事故后果预估表如下所示。事故后果预估值依据之前的系统特性分析和风险分析的结果,由五项事故预估后果按严重程度取最大值定为事故后果等级。

表14:事故后果预估

|

事故后果等级 |

评估分数 严重值 |

事故后果预估 | ||||

|

人员伤害 |

设备财产损失 |

职业相关病症 |

环境影响 |

导致铁路交通事故级 | ||

|

事故一级后果 |

10 |

有多人死亡 |

>500万元 |

- |

有重大环境影响的不可控排放 |

导致发生铁路特别重大事故、重大事故和一般A类事故其中之一 |

|

事故二级后果 |

8 |

有1人死亡 |

100万~500万元 |

职业病(多人) |

有中等环境影响的不可控排放 |

导致发生铁路一般B类事故 |

|

事故三级后果 |

6 |

永久失能 |

10万~100万 |

职业病(1人) |

有较轻环境影响的不可控排放 |

导致发生铁路一般C类事故 |

|

事故四级后果 |

4 |

需医院治疗,缺工 |

3万~10万 |

职业性多发病 |

有局部环境影响的可控排放 |

导致发生铁路一般D类事故 |

|

事故五级后果 |

2 |

轻微,仅需急救 |

<3万 |

身体不适 |

无环境影响 |

- |

在采取了有效风险控制措施后,可上报站/段安全科,经过严格的调研和讨论后,可调整该后果预估等级,但每次调整等级数不应超过一个级次,并将结果上报站/段安委会。若调整等级超过一个级次时,必须上报站/段安委会讨论决定实施。

3 案例计算

沈局某车辆段初期研判,共确定四个等级、14项总计37类风险点。本文运用AHP层次分析法和模糊数学理论,在上文的风险评判指标体系的基础上,选取该段车轮车间轮对组装班组的车轴探伤岗位的冷切轴和人身伤害风险进行量化评估,若方法可行,则可用计算机系统辅助安全风险管理工作,在满足精度的前提下减轻铁路现场风险管理的工作强度。

3.1 评价指标权重的确定

本文主要采用层次分析法确定评价指标的权重。铁路安全风险评判指标体系中的评价指标,许多指标之间没有关联性或是关联性很小,通过客观分析各指标的权重或是指标之间的相对权重不现实。对此,由富有现场管理经验的专业人员采用专家打分法确定指标之间的相对权重较为准确,而且对每两个指标的相对权重分别进行确定会使权重的确定更切实可行。

构造准则层的判断矩阵如下:

表15: 准则层判断矩阵

|

人员素质 |

生产装备 |

生产环境 |

安全管理 | |

|

人员素质 |

1.00 |

0.45 |

2.00 |

0.90 |

|

生产装备 |

2.22 |

1.00 |

4.50 |

2.50 |

|

生产环境 |

0.50 |

0.22 |

1.00 |

0.40 |

|

安全管理 |

1.11 |

0.40 |

2.50 |

1.00 |

上表的一致性指标CI=(λ-n)/(n-1)= 0.0036;

则,CR=CI/RI=0.004<0 .1,符合一致性检验。

得到铁路安全风险评判指标体系准则层的权重如表14所示:

表16: 铁路安全风险评判指标体系准则层的权重

|

|

人员素质 |

生产装备 |

生产环境 |

安全管理 |

|

权重 |

0.21 |

0.47 |

0.09 |

0.23 |

依次采用AHP方法计算得到满足一致性检验的各级指标权重值如下:

表17:指标权重列表

|

表A:人员素质指标权重 | ||||||

|

指标 |

文化水平 |

工种工龄 |

职业技能 |

受训时间 |

身心状态 |

CR检验值 |

|

权重值 |

0.08 |

0.13 |

0.25 |

0.21 |

0.33 |

0.0015 |

|

表B:生产装备指标权重 | ||||||

|

指标 |

完好状态 |

综合精度 |

养护维修状态 |

CR检验值 |

|

|

|

权重值 |

0.6 |

0.1 |

0.3 |

0.051 |

|

|

|

表C:生产环境指标权重 | ||||||

|

指标 |

工作环境 |

气象环境 |

暴露度 |

CR检验值 |

|

|

|

权重值 |

0.24 |

0.20 |

0.56 |

0.001 |

|

|

|

表D:安全管理指标权重 | ||||||

|

指标 |

风险监管体系 |

风险教育培训 |

安全风险投入 |

事故应急处置 |

CR检验值 |

|

|

权重值 |

0.14 |

0.23 |

0.39 |

0.24 |

0.006 |

|

3.2风险评估计算

获取某车辆段车轮车间的相关风险数据列表如下:

表18:某车辆段车轮车间车轴探伤岗的冷切轴和人身伤害风险点数据表

|

风险类别 |

冷切轴风险 |

人身伤害风险 | |||

|

风险评估值 |

调整值 |

风险评估值 |

调整值 | ||

|

人员素质 |

文化水平 |

3.6 |

6.4 |

3.8 |

6.2 |

|

工种工龄 |

5.9 |

4.1 |

6.3 |

3.7 | |

|

职业技能 |

5.3 |

4.7 |

5.1 |

4.9 | |

|

受训时间 |

6.3 |

3.7 |

5.8 |

4.2 | |

|

身心状态 |

8 |

2 |

8 |

2 | |

|

生产装备 |

完好状态 |

8 |

2 |

8 |

2 |

|

综合精度 |

8 |

2 |

8 |

2 | |

|

检修状态 |

8 |

2 |

8 |

2 | |

|

生产环境 |

工作环境 |

6 |

4 |

6 |

4 |

|

气象情况 |

10 |

0 |

10 |

0 | |

|

暴露度 |

2 |

8 |

2 |

8 | |

|

安全管理 |

风险监管体系 |

8 |

2 |

8 |

2 |

|

风险教育培训 |

8 |

2 |

8 |

2 | |

|

安全风险投入 |

8 |

2 |

8 |

2 | |

|

事故应急救援 |

8 |

2 |

8 |

2 | |

|

风险影响预估 |

10 |

- |

8 |

- | |

注:由于铁路的大联动机特性,冷切轴风险的发生在车辆运行中,并不在车辆段内,而人身伤害则针对岗位相关的工作人员和所在生产环境内,因此二者的相关人员、设备和风险影响都不尽相同。

采用模糊综合评价方法,按照R=P☉C进行计算,冷切轴风险评估值为26.6,人身伤害风险评估值为21.4,均大于20,计算结果显示这两个风险点都属于高风险,基本符合现场判断,证明该风险评估方法的可行性和实用性。

4 基于风险评估的安全动态分级管理

4.1 风险分级管理

依据风险评估的结果对风险和风险点实行分级管理,不同的风险等级代表着不同的程度上管理者所需投入的关注程度和采取的风险控制措施。对于高风险,需要高层管理者关注,并明确应对方案及每一层面管理者的责任,这些风险应对方案需要立即执行;对于中风险,也需要管理者关注,明确风险应对方案及管理层的责任;对于低风险,则需要在管理程序中被控制,并明确管理层的责任;而较低风险,只需要在日常管理中控制,不需要投入过多的资源。

表19:基于风险评估的安全分级管理

|

序号 |

风险等级 |

风险评估值 |

风险控制负责 |

风险控制措施 |

|

1 |

特高风险 |

40及其以上 |

必须立即上报上级部门 |

段安委会马上组织风险分析研判,依据研判结果采取停产、停工、疏散、撤离等措施 |

|

2 |

高风险 |

20~39 |

站/段长负责 |

需要立即采取控制措施,重点监控和检查,站/段安委会定期组织风险分析研判 |

|

3 |

中等风险 |

10~19 |

主管副站/段长和安全副站/段长负责 |

需要采取措施进行纠正,加强监控和检查,站/段安委会根据实际组织风险剖析 |

|

4 |

低风险 |

5~9 |

车间主任负责 |

需要进行关注,站/段安全、技术等专业科室加强检查、指导 |

|

5 |

可接受风险 |

0~4 |

|

加强日常性车间检查 |

4.2 动态实时风险报警系统

基于前文风险评估的指标体系和计算方法,依据车间对每个班组提供风险信息的统计,实时更新风险研判指标数据库,由计算机计算并显示所监控的风险最新发展状况,实现站/段统一管理的风险监控,能用于铁路动态实时风险报警。

表20:动态实时风险报警显示信息

|

序号 |

风险点 |

风险等级 |

负责人 |

风险值提高量 |

所属提高量区 |

报警显示 |

|

1 |

- |

- |

- |

≤0 |

0或负区间 |

绿灯 |

|

2 |

- |

- |

- |

- |

0~3 |

黄灯 |

|

3 |

- |

- |

- |

- |

4~5 |

一红一黄 |

|

4 |

- |

- |

- |

- |

6~10 |

红灯 |

|

5 |

- |

- |

- |

- |

11~15 |

两红灯 |

|

6 |

- |

- |

- |

- |

16以上 |

三红灯 |

5 结论

本文依托AHP层次分析法和模糊数学理论,构建了铁路安全风险评估指标体系,选取某车辆段车轴探伤岗位的冷切轴和人身伤害风险进行量化评估,计算结果符合现场判断,较好地解决了评估中不易量化和主观性的一些问题,有效提高铁路风险评估的科学性和准确性,减轻现场风险管理的工作强度。使用该风险量化评估方法,一是有利于实现铁路安全风险分级管理,二是借助计算机辅助系统,可提供铁路动态实时风险报警,实现铁路站/段全面、动态的数字化安全风险监控。

参考文献

[1]罗云. 风险分析与安全评价[M] . 北京:化学工业出版社,2009.

[2]何学秋. 安全工程学[M] . 北京:中国矿业大学出版社,2000.

[3]吴文传,宁辽逸,张伯明,何云良,冯永青. 一种考虑二次设备模型的在线静态运行风险评估方法[J] . 电力系统自动化,2008,(7):1-5.

[4]聂晓伟,张玉清,杨鼎才. 一种基于AHP 和模糊理论的风险评估方法[J] . 北京电子科技学院学报,2005,(6):44-49.

[5]袁永强. 设备技术状态综合评价方法的探讨[J] . 科技信息,2010,(3):360-364.

关注微信公众号

关注微信公众号